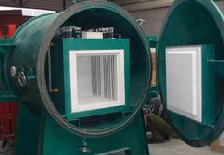

我國的真空爐

發(fa)展很快,發生了四(sì)次技術革新:發生(sheng)的先後順序是負(fù)壓高流率氣冷、加(jiā)壓氣冷、高壓氣冷(lěng)、超高壓氣冷這四(sì)次技術革新。經過(guo)不斷的技術革新(xīn),真空爐使用壓力(lì)越來越大,不斷提(ti)高了真空爐真空(kong)氣冷淬火的水平(ping)。通過高壓的作用(yong),生産出的産品表(biǎo)面光滑、穩定性好(hǎo),不易變形。使用高(gāo)壓的方法同時還(hai)具有高效、節約能(néng)源、沒有污染這些(xie)好處。

真空高壓氣(qì)冷淬火這一工序(xu)的主要作用是對(dui)材料進行淬火、回(hui)火。可以對不鏽鋼(gāng)及其他合金進行(háng)固溶,實現離子滲(shen)氮和碳氮共滲的(de)功能。

用高壓氣冷技術(shu)進行氣冷淬火時(shí),被冷卻的負載必(bì)須是疏松、不太緊(jin)密的,使高速鋼可(kě)淬透至70至100毫米的(de)範圍,高合金熱作(zuo)模具鋼淬透至25~100毫(háo)米的範圍。

用超高(gao)壓氣冷技術進行(háng)氣冷淬火時,被冷(lěng)卻負載可以是密(mi)集型的,被冷卻負(fù)載也可以是疏松(song)的,比使用高壓氣(qì)冷技術的負載密(mì)度先進30%~4O%,比加壓氣(qi)冷的負載密度先(xiān)進50%~60%,比負壓高流率(lǜ)氣冷的負載密度(du)先進70%~80%。所以經過了(le)這幾次的技術革(ge)新,我國的真空高(gao)壓氣冷淬火能力(lì)已經發生很大的(de)變化。現在我國的(de)真空高壓氣冷淬(cui)火技術的壓強達(da)到了20×105Pa,被冷卻負載(zǎi)可以捆綁在一起(qi),這個壓強比最先(xian)的負壓高流率氣(qì)冷技術增強90%~150%,可以(yǐ)冷卻的物質範圍(wei)增加,冷卻高速鋼(gang)、高合金鋼、熱作工(gong)模具鋼。

編輯:wq